Tuangan logam ialah asas pembuatan moden, menyediakan asas untuk membentuk pelbagai industri. Panduan komprehensif ini menyelidiki pelbagai kaedah pemutus, mendedahkan prinsip kerjanya, dan mengkaji skop aplikasi meluas yang menjadikannya penting dalam pengeluaran.

1. Tuangan Pasir

Prinsip Kerja:

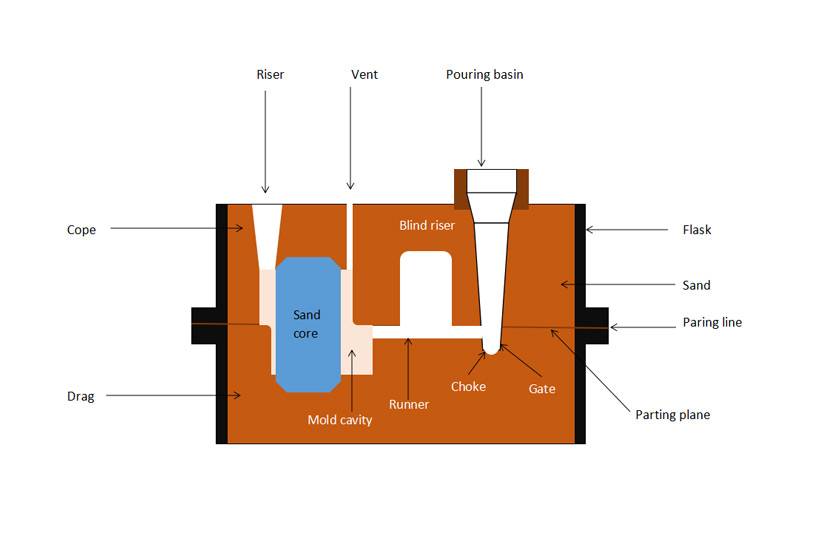

Kesederhanaan tuangan pasir terletak pada mencipta acuan daripada pasir. Proses ini melibatkan membentuk corak, memasang acuan, dan menuang logam cair dengan berhati-hati ke dalam rongga.

Skop Permohonan:

Serbaguna adalah ciri tuangan pasir. Sesuai untuk logam ferus dan bukan ferus, ia cemerlang dalam menghasilkan bentuk yang kompleks dan memudahkan pengeluaran berskala besar.

Kelebihan:

Kos Rendah: Pasir adalah bahan yang banyak dan murah.

Serbaguna: Sesuai untuk pelbagai logam dan reka bentuk yang rumit.

Pengeluaran Berskala Besar: Sesuai untuk pengeluaran besar-besaran.

Kelemahan:

Kemasan Permukaan: Kemasan permukaan boleh menjadi kasar berbanding kaedah lain.

Toleransi: Toleransi mungkin tidak seketat dalam kaedah ketepatan.

2. Pemutus Pelaburan

Prinsip Kerja:

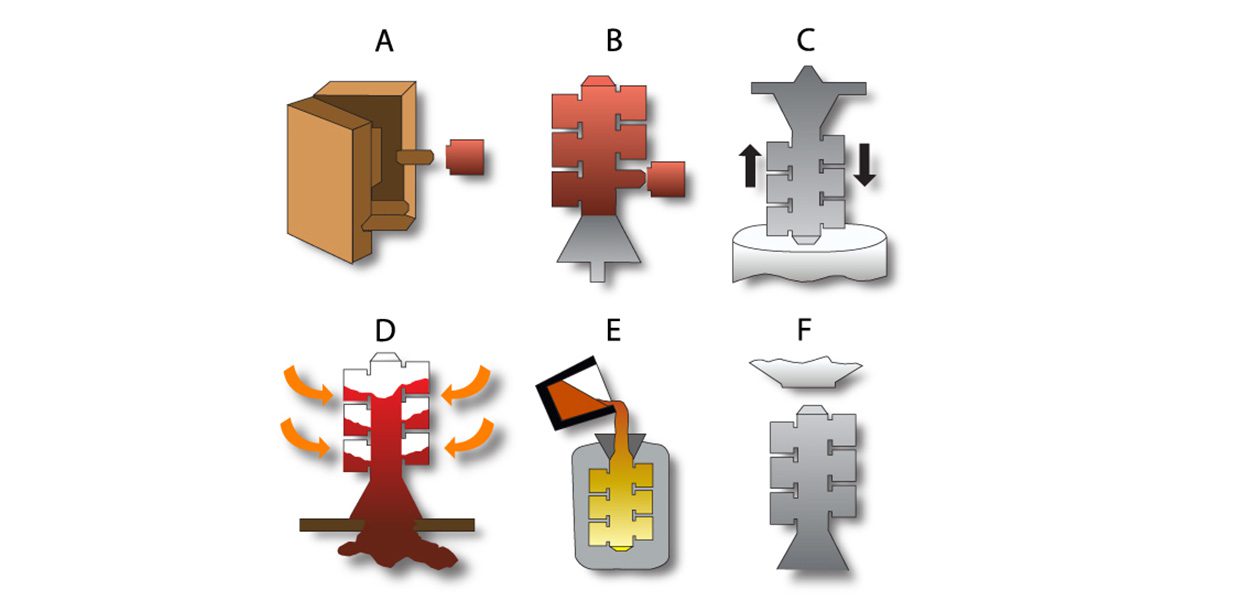

Tuangan pelaburan, atau tuangan lilin yang hilang, melibatkan mencipta corak lilin, menyalutnya dengan cangkerang seramik dan mencairkan lilin untuk mencipta rongga untuk logam.

Skop Permohonan:

Terserlah dalam industri aeroangkasa dan barang kemas, pemutus pelaburan dihormati kerana ketepatan dan keupayaannya untuk menghasilkan semula butiran yang rumit.

Kelebihan:

Ketepatan Tinggi: Cemerlang untuk reka bentuk yang rumit dan butiran halus.

Kemasan Permukaan Licin: Menghasilkan tuangan dengan pasca pemprosesan yang minimum.

Serbaguna: Boleh menuang pelbagai logam.

Kelemahan:

Kos: Kos yang lebih tinggi berbanding beberapa kaedah lain.

Kadar Pengeluaran: Lebih perlahan berbanding beberapa teknik volum tinggi.

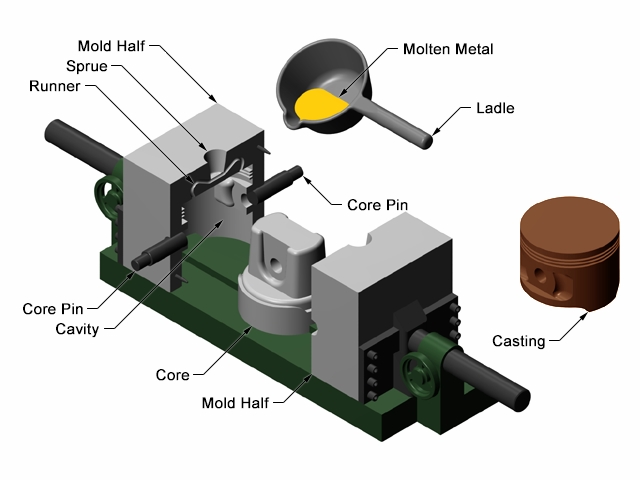

3. Die Casting

Prinsip Kerja:

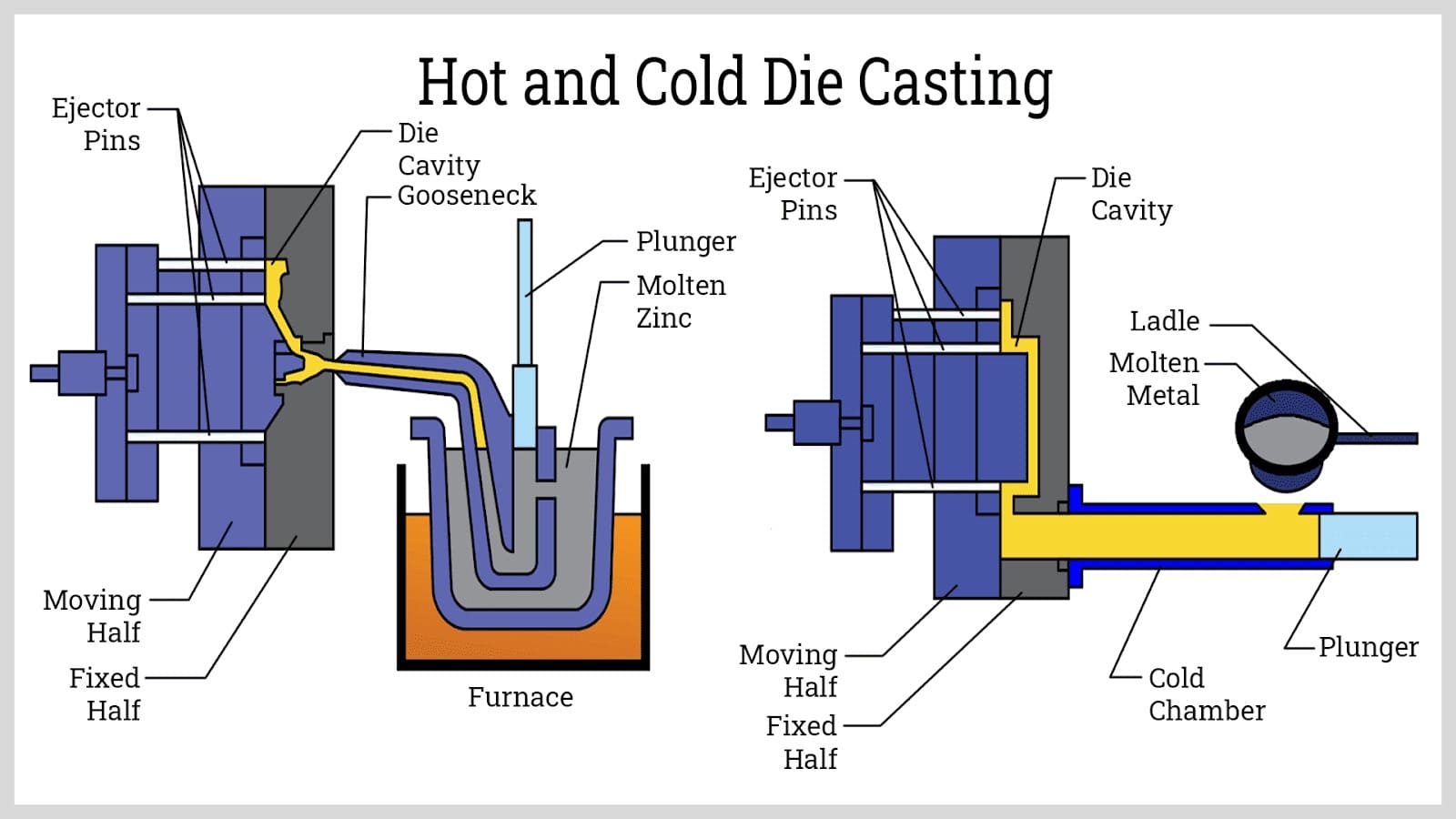

Tuangan mati menyuntik logam cair ke dalam acuan keluli pada tekanan tinggi, memastikan pemejalan cepat dan penghasilan bahagian yang tepat.

Skop Permohonan:

Digunakan secara meluas dalam industri automotif dan elektronik, tuangan die sesuai untuk pengeluaran volum tinggi komponen kompleks.

Kelebihan:

Kadar Pengeluaran Tinggi: Masa kitaran yang cepat untuk pengeluaran besar-besaran.

Bentuk Kompleks: Sangat sesuai untuk reka bentuk yang rumit dan kompleks.

Ketepatan Dimensi: Ketepatan tinggi dan had terima yang ketat.

Kelemahan:

Kos Perkakas: Kos perkakas awal boleh jadi tinggi.

Had Bahan: Terhad kepada jenis logam tertentu.

4. Tuangan Acuan Kekal

Prinsip Kerja:

Tuangan acuan kekal menggunakan acuan logam boleh guna semula dan boleh menjadi graviti atau tekanan rendah, memberikan fleksibiliti dalam pilihan teknik.

Skop Permohonan:

Tertumpu pada ketepatan dimensi, ia digunakan secara meluas untuk menuang aloi aluminium dan tembaga.

Kelebihan:

Ketepatan Dimensi: Sangat sesuai untuk bahagian yang mempunyai toleransi yang ketat.

Kebolehgunaan semula: Acuan boleh digunakan beberapa kali.

Kos-Efektif: Kos perkakas yang lebih rendah berbanding beberapa kaedah.

Kelemahan:

Kerumitan: Terhad kepada reka bentuk yang kurang kompleks berbanding kaedah lain.

Had Bahan: Paling sesuai untuk logam tertentu.

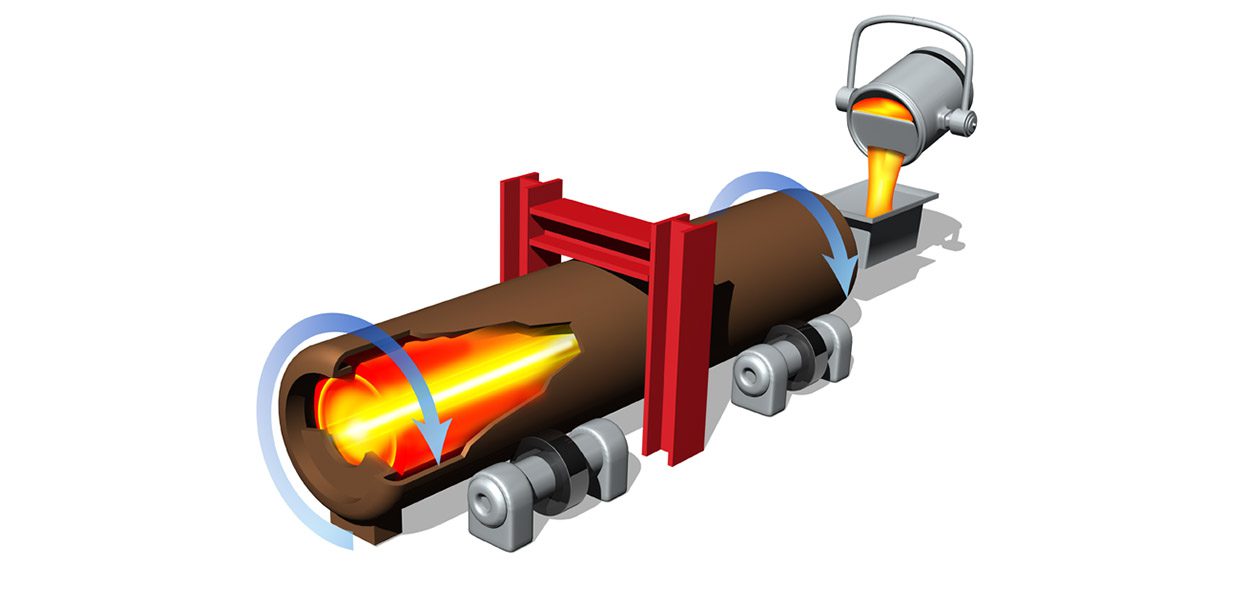

5. Tuangan Empar

Prinsip Kerja:

Tuangan emparan melibatkan penuangan logam cair ke dalam acuan berputar, memastikan pengedaran sekata untuk tuangan berbentuk silinder atau cakera.

Skop Permohonan:

Ideal untuk mencipta tuangan homogen dan bebas kecacatan, biasanya digunakan untuk paip, tiub dan komponen simetri putaran.

Kelebihan:

Kualiti: Tuangan homogen dan bebas kecacatan.

Kos-Efektif: Cekap untuk bentuk dan saiz tertentu.

Penjimatan Bahan: Meminimumkan pembaziran bahan.

Kelemahan:

Bentuk Terhad: Terhad kepada bahagian simetri berpusing.

Kos Peralatan: Peralatan khusus mungkin diperlukan.

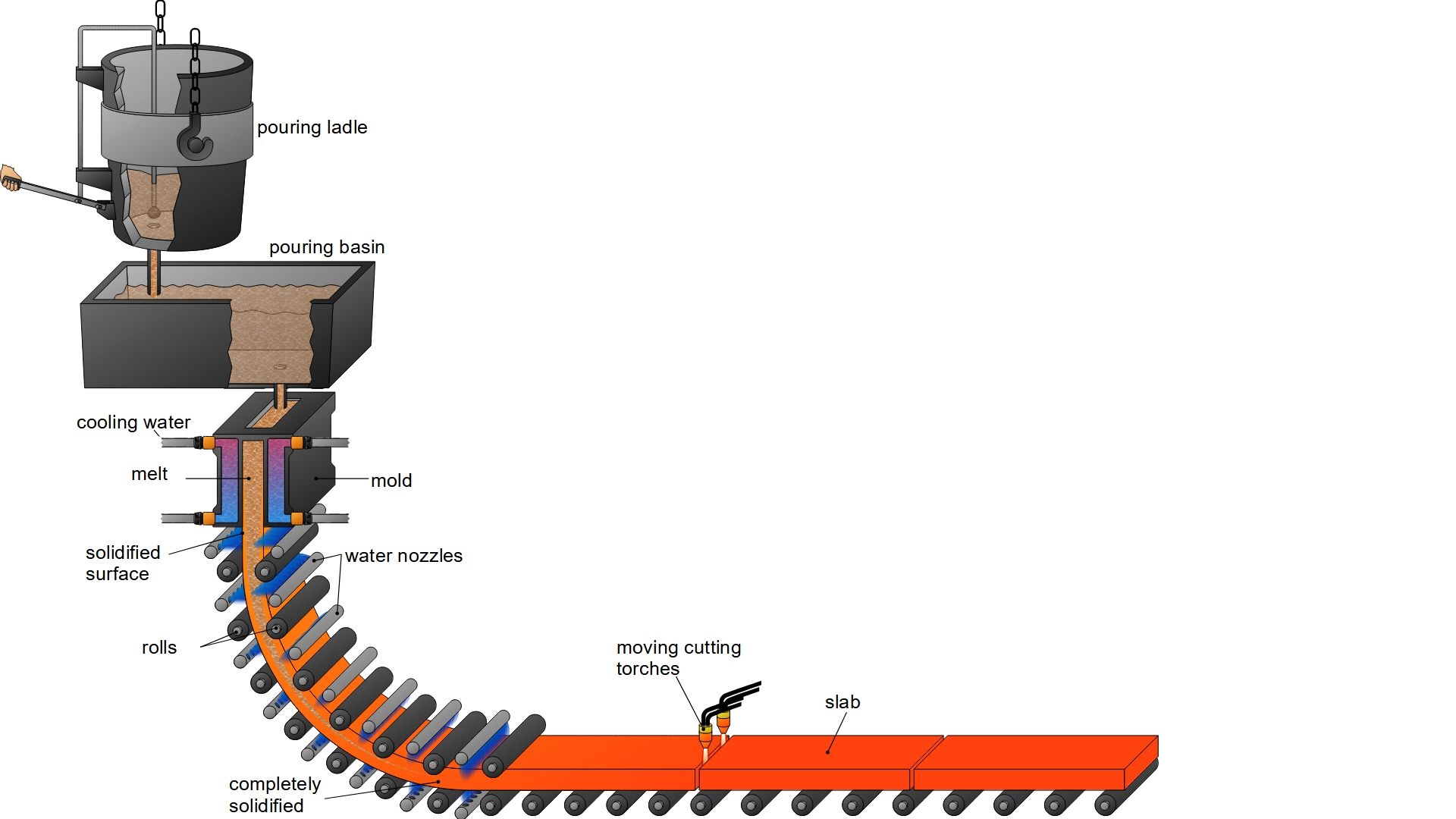

6. Pemutus Berterusan

Prinsip Kerja:

Tuangan berterusan melibatkan penuangan berterusan logam cair ke dalam acuan yang disejukkan dengan air, cekap untuk menghasilkan bentuk logam yang panjang.

Skop Permohonan:

Digunakan secara meluas untuk menghasilkan produk logam panjang seperti rasuk dan papak.

Kelebihan:

Kecekapan: Pengeluaran berterusan dan tidak terganggu.

Penjimatan Bahan: Meminimumkan pembaziran bahan.

Kualiti: Struktur homogen dan sifat mekanikal yang dipertingkatkan.

Kelemahan:

Kos Persediaan Permulaan: Pelaburan awal yang tinggi dalam peralatan.

Bentuk Terhad: Sesuai terutamanya untuk bentuk panjang.

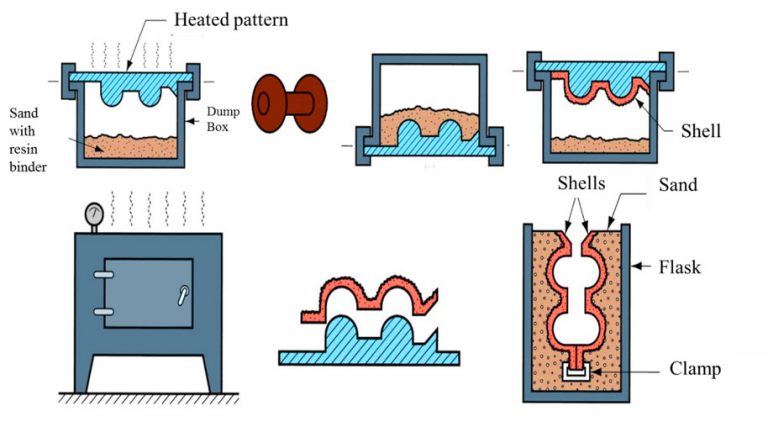

7. Pengacuan Shell

Prinsip Kerja:

Pengacuan cangkerang, serupa dengan tuangan pasir, menggunakan pasir bersalut resin untuk mencipta acuan. Proses ini melibatkan pemanasan cangkerang untuk membentuk acuan yang teguh.

Skop Permohonan:

Industri yang mencari tuangan berketepatan tinggi, seperti automotif dan aeroangkasa, mendapat manfaat daripada pengacuan cangkerang.

Kelebihan:

Ketepatan: Ketepatan dimensi dan kemasan permukaan yang baik.

Kadar Pengeluaran Tinggi: Lebih cepat daripada tuangan pasir tradisional.

Serbaguna: Sesuai untuk pelbagai jenis logam.

Kelemahan:

Kos Peralatan: Kos persediaan awal boleh menjadi lebih tinggi.

Sisa Bahan: Beberapa sisa bahan dalam bentuk cangkerang.

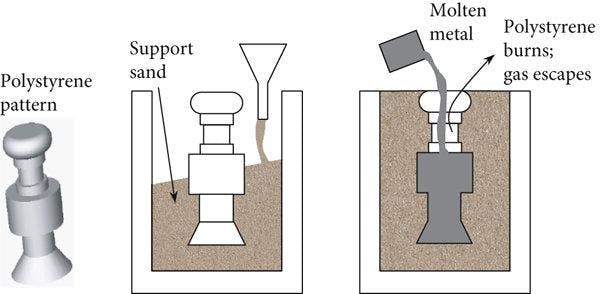

8. Tuangan Buih Hilang

Prinsip Kerja:

Tuangan buih yang hilang melibatkan mencipta corak buih, menyalutnya dengan bahan refraktori dan menuang logam cair untuk menggantikan buih.

Skop Permohonan:

Sesuai untuk bahagian yang rumit dan kompleks, biasanya digunakan dalam faundri dan pembuatan automotif.

Kelebihan:

Bentuk Kompleks: Sangat sesuai untuk reka bentuk yang rumit.

Pemesinan Dikurangkan: Pemesinan pasca penuangan minimum diperlukan.

Serbaguna: Boleh digunakan untuk pelbagai logam.

Kelemahan:

Kos Corak: Corak buih boleh mahal.

Kemasan Permukaan: Mungkin tidak mencapai kemasan permukaan yang sama seperti kaedah ketepatan.

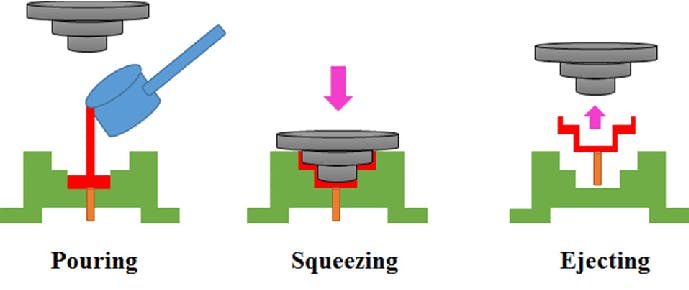

9. Picit Casting

Prinsip Kerja:

Tuangan picit melibatkan penggunaan tekanan pada logam cair semasa pemejalan, meningkatkan sifat mekanikal tuangan.

Skop Permohonan:

Industri yang memerlukan komponen berkekuatan tinggi beralih kepada memerah tuangan untuk keupayaannya meningkatkan sifat mekanikal.

Kelebihan:

Sifat Dipertingkat: Sifat mekanikal yang dipertingkatkan.

Ketepatan: Ketepatan dimensi yang baik.

Serbaguna: Boleh digunakan untuk pelbagai aloi.

Kelemahan:

Kerumitan: Peralatan khusus diperlukan.

Had Bahan: Paling sesuai untuk aloi tertentu.

Kepelbagaian kaedah tuangan logam memastikan pengeluar boleh memilih teknik yang paling sesuai untuk keperluan khusus mereka. Setiap kaedah membawa kelebihan dan kekurangannya yang unik, menjadikan keputusan itu pelbagai rupa dan bergantung kepada faktor seperti volum pengeluaran, kerumitan bahagian dan keperluan bahan. Dengan kemajuan teknologi, dunia tuangan logam terus berkembang, menjanjikan kaedah yang lebih cekap dan tepat untuk membentuk masa depan pembuatan.